Pe langa hobby-ul de "baza" electronica, mai am si alte "pasiuni-hobby-uri" si vreau sa prezint aici unul din hobby-urile mele "alaturate" electronicii, vreau sa prezint sumar realizarea unei sobe de teracota pe colt, acest lucru fiind unul dintre hobby-urile mele.

Sobele de teracota sunt folosite pentru incalzirea locuintei, acestea pot fi realizate in diverse modele, pe colt, soba normala pe o camera, soba prin perete, pe doua camere, etc, deocamdata NUtoti ne permitem (inca) o centrala pentru incalzirea locuintei.

In aceasta postare vreau ca sa prezint pasii necesari de urmat in realizarea unei sobe de teracote, am ales ca exemplu o soba de teracota pe colt, aceasta fiind o realizare destul de complexa, ce necesita o experienta avansata in domeniul de realizare a teracotelor.

Pentru inceput, trebuie sa specificam ce materiale avem nevoie in realizarea unei teracote/sobe:

1 - achizitionarea teracotei (pentru teracota pe colt avem nevoie de cel putin de o soba jumatate, adica o soba clasica/normala contine 28 de colturi, 28 de placi, 8 colturi pentru brau si 8 placi pentru brau). Trebuie sa avem minim 42 de colturi si 42 de placi, 10 colturi pentru brau si minim 10 placi pentru brau pentru a putea realiza o teracota/soba pe colt. Depinde acum si de complexitatea teracotei/sobei care se doreste a fi realizata. De obicei (cel putin in zona mea), comerciantii de teracote (de Arges, de Deva, de Bolintin, etc) NU asigura cele 8 colturi pentru brau, de obicei se "ofera" decat 6 bucati, ceea ce nu este corect.

2- procurarea lutului (pamant galben in denumire populara) folosit pentru lipirea/construirea teracotei.

3 - procurarea nisipului (cat mai fin) pentru realizarea amestecului de lut-nisip folosit la lipirea/construirea teracotei, eu recomand aproximativ o proportie de 1/3 lut/nisip, dar asta difera de tipul lutului folosit, poate trebuie mai putin, sau mai mult nisip, dupa cum "cere" amestecul celor doua ingrediente.

4 - Usa pentru focar si usa pentru cenusar, mai nou se folosesc usi "duble", adica au marimea a 2 randuri de teracota si au inglobate impreuna, atat usa focarului cat si usa cenusarului, sunt recomandate pentru o "rezistenta" mai sporita in timp, fiind un tot unitar, nu separate.

5 - gratarul pe care "arde" focul si care este folosit pentru admisia aerului necesar arderii focului, din cenusar in focar, acolo unde arde focul.

6 - aproximativ 1-1,5 kg sarma pentru realizarea clemelor (copcilor) care "tin" placile/colturile pe rand. Inainte se foloseau electrozi de sudura curatati de pasta depusa pe ei, acum se gaseste sarma pentru sudura oxiacetilenica si care poate fi folosita la realizarea clemelor/copcilor.

Placile pentru teracota (cahle) in denumirea "meseriasilor" de teracote, din contructie au o mica "margine/surplus" de material care le protejeaza la transport contra lovirii/ciobirii, asa cum se remarca din poza atasata:

Pentru "eliminarea" acestor margini, fiecare placa/cahla trebuie cioplita cu atentie pentru a nu deteriora/sparge placa/cahla si pentru a nu deteriora acel lac care o acopera.

Aceasta operatie se poate face cu ajutorul unei mici dalti ascutite si un ciocan mic de ~ 250 gr. Multi "meseriasi" realizeaza aceasta operatie de "curatare" cu ajutorul unui flex si panza diamantata, eu unul NU recomand acest lucru, cu toate ca poate operatia de curatire a placilor/cahlelor este mult mai rapida, dar in urma "cioplirii" cu flex si disc diamantat rezulta o suprafata dreapta si lucioasa, fapt ce ne dezavantajeaza, pe cand in urma realizarii operatiei de "cioplire" cu o dalta si ciocan, rezulta o suprafata neregulata si tot odata poroasa, fapt ce duce la o mai buna aderenta pe placa/cahla a liantului pentru lipire (lut + nisip).

Asa trebuie sa arate placile/cahlele dupa operatia de curatire cu dalta si ciocan:

Diferenta dintre o placa/cahla cioplita (stanga) si o placa/cahla necioplita (dreapta):

In poze se vad pacile/cahlele curatate de "surplusul" de material, precum si "restul" ce rezulta in urma curatirii lor. Acest "rest" eu unul nu il arunc, il folosesc la rigidizarea materialului pentru lipit, prin inserarea lor in material pentru rigidizare si pentru o absortie mai rapida a apei din material:

Operatia aceasta de cioplire a placilor/cahlelor, este una destul de anevoioasa si obositoare, la o soba pe colt poate dura undeva la aproximativ 2 - 2 1/2 ore.

Acuma ca avem "piesele" pregatite, putem sa incepem realizarea propriu zisa a teracotei/sobei.

Incepem prima data cu "schitarea/masurarea/asezarea" placilor/colturilor ce se numeste "braul" teracotei/sobei, adica baza teracotei/sobei.

Trebuie acorda o mica/mare atentie acestui lucru, pentru ca mai tarziu putem ajunge la concluzia ca am "plecat" gresit cu teracota/soba, lucru ce ne poate afecta pentru ca NU avem destule "piese" placi/cahle/colturi ca sa terminam teracota/soba.

Inca de la inceput trebuie sa "stim" ce model de teracota/soba vrem sa realizam. ca sa putem "croi" primul rand-baza/braul de jos al sobei.

Placile/cahlele, se prind provizoriu pana la lipire cu lut+nisip, pe niste scandurele subtiri de lemn cu ajutorul unor cleme realizate special pentru acest lucru, a se vede pozele atasate. Aceste cleme dupa lipirea placilor si rigidizarea cu clemele din sarma, se vor demonta, urmand ca sa fie folosite la asezare/prinderea randului urmator.

Daca totul este in regula, rost cat mai mic intre placi, verificarea cu boloboc a randului ca sa fie perfect (sau aproximativ) orizontal, putem trece la lipirea placilor cu ajutorul lutului+nisip, dupa ce in prealabil am pregatit materialul folosind lut si nisip, in proportie de aproximativ 1/3, depinde de lutul folosit.

Poate fi nevoie si de un procentaj de 1/2 de lut/nisip, sau poate fi nevoie si de un procentaj de 1/4 parti lut/nisip (sau mai mult chiar). Trebuie sa avem un material care dupa uscare sa nu crape.

Pentru a rigidiza "aliajul (lut+nisip)" folosit la lipirea placilor, putem "insera" in el resturile de la curatarea placilor/cahlelor, se vad putin in pozele atasate mai sus. Acest lucru ne ofera atat rigiditatea materialului cat si "absortia" apei din "aliaj", fapt ce permite o "avansare" mai rapida la pasul urmator, prin intarirea materialului.

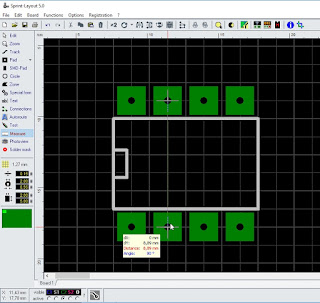

Dupa aceasta operatie de lipire a placilor/cahlelor, dupa ce se intareste putin "aliajul" folosit pentru lipit, ca sa nu "miscam" placile/cahlele la prinderea clemelor/copcilor, putem trece la rigidizarea randului prin adaugarea clemelor/copcilor. Din pacate nu am o poza pentru exemplificare (nu stai mereu sa te speli pe maini ca sa faci poze) pentru a putea vede "forma" clemelor/copcilor, dar pot spune ca este in forma de U. si se prind intre cele doua margini ale placilor alaturate. ar trebui sa arate ca in poza atasata unde am desenat cu rosu cum vine aceea clema/copca.

... Va urma ....